Гироскоп магнитометр производитель

На рынке навигационных систем и инерциальной навигации сейчас наблюдается настоящий бум. Все говорят о миниатюризации, повышении точности, снижении стоимости. Но как часто задумываются о том, что за этими громкими заявлениями стоит реальная сложность производства и интеграции? Особенно в части гироскопов-магнитометров. Часто вижу упрощенные представления о возможностях и ограничениях, что, на мой взгляд, создает ненужные ожидания и приводит к разочарованиям.

Основные типы гироскопов-магнитометров и их применение

Прежде чем углубляться в детали производства, стоит кратко остановиться на типах этих устройств и сферах их применения. Здесь мы имеем дело с разными технологиями: MEMS-гироскопами, волоконно-оптическими гироскопами, а также интегрированными решениями, объединяющими гироскоп и магнитометр в одном корпусе. MEMS-гироскопы, например, широко используются в смартфонах, беспилотниках, игровых контроллерах. Волоконно-оптические гироскопы, благодаря высокой точности и стабильности, чаще применяются в авиации, морском транспорте, инерциальной навигации для более сложных систем.

У нас в компании, ООО Ухань Ликоф Технологии, мы специализируемся на разработке и производстве интегрированных гироскопов магнитометров на базе MEMS-технологий. Полагаю, это оптимальное решение для многих задач, где важны компактность, низкое энергопотребление и приемлемая точность. Однако, стоит понимать, что ни одно решение не является универсальным. Требования к точности, температурному диапазону, устойчивости к вибрациям и другим факторам существенно влияют на выбор оптимальной платформы и конструкцию.

Влияние технологических ограничений на производство

Производство гироскопов магнитометров – это комплексный процесс, требующий высокой квалификации персонала и современного оборудования. С одной стороны, MEMS-технологии позволяют достичь высокой степени миниатюризации и снизить стоимость. С другой – требуют очень точной обработки материалов и контроля качества. Например, в процессе изготовления микроскопических элементов гироскопа неизбежны дефекты, влияющие на точность измерений. Минимизация этих дефектов – ключевая задача производства.

Один из проблемных моментов – это интеграция гироскопа и магнитометра в единый корпус. Тут важно учитывать взаимное влияние этих датчиков. Магнитные поля могут влиять на работу гироскопа, а вибрации могут влиять на точность магнитометра. Разработка оптимальной схемы расположения и экранирования – задача нетривиальная. Мы, например, постоянно экспериментируем с разными конструкциями, чтобы добиться наилучших результатов.

Проблемы калибровки и компенсации ошибок

После производства необходимо провести калибровку гироскопов магнитометров. Это сложный процесс, требующий специального оборудования и программного обеспечения. Необходимо учитывать влияние различных факторов, таких как температура, вибрации, магнитные поля, и компенсировать их влияние на результаты измерений. Недостаточная калибровка может привести к серьезным ошибкам в навигации.

Калибровка - это не просто настройка параметров, это и постоянный мониторинг и корректировка работы датчика в процессе эксплуатации. Особенно актуально это для систем, используемых в сложных условиях, например, в морских или воздушных судах. Мы используем собственные алгоритмы калибровки, разработанные на основе многолетних исследований и испытаний.

Сложности с компенсацией дрейфа

Дрейф – это постепенное изменение показаний гироскопа с течением времени, которое может приводить к ошибкам в навигации. Компенсация дрейфа – сложная задача, требующая использования сложных алгоритмов и высокоточных датчиков. Существует несколько методов компенсации дрейфа, например, использование фильтра Калмана или автоматической калибровки. Выбор оптимального метода зависит от конкретных требований к точности и стоимости системы.

Важно помнить, что компенсация дрейфа – это не одноразовая процедура, а непрерывный процесс. Необходимо постоянно отслеживать дрейф и корректировать показания датчика. Мы разрабатываем алгоритмы, которые позволяют автоматически компенсировать дрейф в процессе эксплуатации, что значительно повышает надежность системы.

Примеры успешных и неудачных проектов

В нашей практике были и успешные, и неудачные проекты. Один из интересных проектов – разработка гироскопов магнитометров для системы навигации в беспилотных летательных аппаратах. Мы смогли добиться высокой точности и стабильности, что позволило создать систему, способную работать в сложных условиях, например, при сильном ветре или турбулентности.

Однако был и проект, который не удался. Мы разработали гироскоп магнитометр для использования в автомобильной навигации, но столкнулись с проблемами, связанными с влиянием электромагнитных помех от других электронных устройств в автомобиле. В итоге, нам пришлось отказаться от этого проекта. Этот опыт научил нас важности учета всех факторов, влияющих на работу датчика, и необходимости проведения тщательных испытаний в реальных условиях.

Ключевые факторы успеха в производстве

По нашему мнению, ключевыми факторами успеха в производстве гироскопов магнитометров являются: высококвалифицированный персонал, современное оборудование, строгий контроль качества, эффективные алгоритмы калибровки и компенсации ошибок, и, конечно, глубокое понимание принципов работы этих датчиков.

Мы постоянно инвестируем в развитие технологий и обучение персонала, чтобы оставаться в лидерах отрасли. Мы сотрудничаем с ведущими научными центрами и университетами, чтобы получать доступ к самым современным знаниям и технологиям. И, конечно, мы прислушиваемся к мнению наших клиентов, чтобы разрабатывать решения, которые отвечают их потребностям.

Перспективы развития рынка

Рынок гироскопов магнитометров продолжает расти. Это связано с развитием беспилотных систем, автономного транспорта, инерциальной навигации и других технологий. В будущем нас ждет еще больше инноваций и новых возможностей.

Мы планируем расширять ассортимент продукции, разрабатывать новые решения и внедрять передовые технологии. Мы уверены, что сможем удовлетворить растущий спрос на высокоточные и надежные гироскопы магнитометры.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптический приёмный модуль PIN-FET

Оптический приёмный модуль PIN-FET -

Устойчивый к высоким перегрузкам MNU107 инерциальный измерительный блок

Устойчивый к высоким перегрузкам MNU107 инерциальный измерительный блок -

Трёхосевой волоконно-оптический гироскопический ИНС F3X50/01A

Трёхосевой волоконно-оптический гироскопический ИНС F3X50/01A -

Поляризационно-сохраняющее оптоволокно PMF для намотки кольца

Поляризационно-сохраняющее оптоволокно PMF для намотки кольца -

UV02 Ультрафиолетовая камера отверждения

UV02 Ультрафиолетовая камера отверждения -

FC60/70/98/120 Поляризационно-сохраняющая оптоволоконная петля

FC60/70/98/120 Поляризационно-сохраняющая оптоволоконная петля -

Трёхосевой волоконно-оптический гироскоп F3G40

Трёхосевой волоконно-оптический гироскоп F3G40 -

Сверхлюминесцентный диод SLD

Сверхлюминесцентный диод SLD -

MSU104 Высокоточный инерциальный измерительный блок MEMS

MSU104 Высокоточный инерциальный измерительный блок MEMS -

MSN300 инерциальный измерительный блок

MSN300 инерциальный измерительный блок -

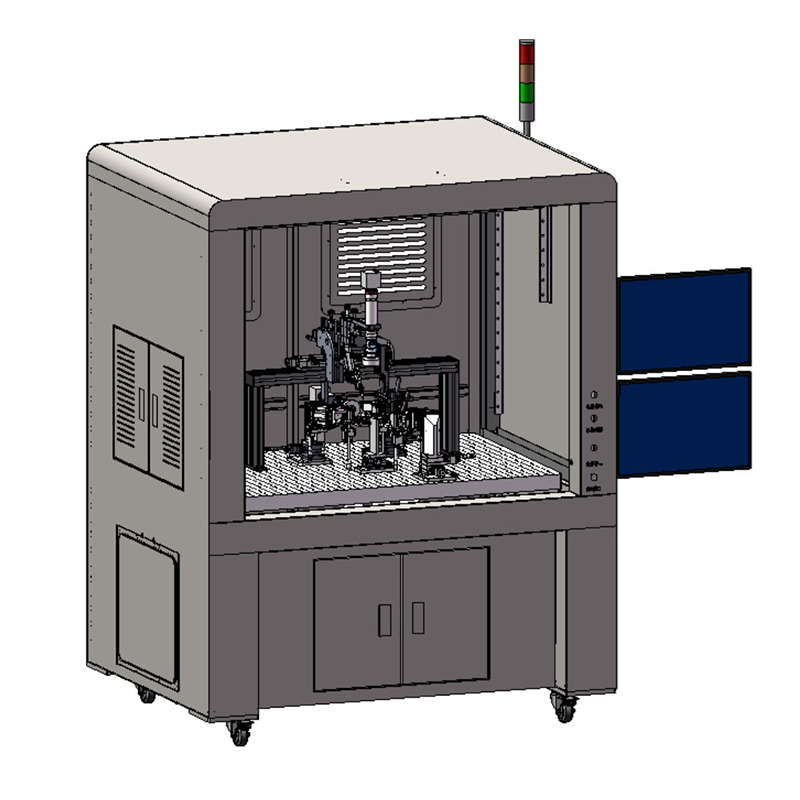

Автоматическое устройство сопряжения Y волноводов

Автоматическое устройство сопряжения Y волноводов -

OMTS1310C/1550C Система трёхосевого тестирования гироскопических оптических модулей

OMTS1310C/1550C Система трёхосевого тестирования гироскопических оптических модулей

Связанный поиск

Связанный поиск- Гироскопическое прицеливание цена

- Инерциальный измерительный блок imu производитель

- Частота гироскопа производители

- Гироскоп схема поставщики

- Принцип работы волоконно оптического гироскопа поставщики

- Мэмс гироскоп производитель

- Автоматическая намотка волокна цена

- Ins для бпла с rtk цена

- Контроль и испытание в процессе производства поставщик

- Фотодетектор цена