Контроль и испытание в процессе производства цена

Итак, контроль и испытание в процессе производства цена... Часто вижу, как клиенты приходят, задавая исключительно вопрос о стоимости. И это понятно – деньги всегда важны. Но, честно говоря, я считаю, что рассматривать цену как отправную точку – большая ошибка. Она, конечно, определяет рамки бюджета, но не позволяет понять, действительно ли мы предлагаем оптимальное решение. Все эти разговоры о 'самой дешевой' системе часто приводят к головной боли потом – бесконечным доработкам, переделкам, и, в конечном итоге, к увеличению общей стоимости и задержке сроков. Рынок переполнен предложениями, но найти то, что подходит именно вам, – задача непростая, требующая понимания собственных потребностей и, конечно, глубокого знания процессов.

Почему просто цена – недостаточно?

Зачастую, когда запрашивают цена на контроль качества, не озвучивают, что именно должно контролироваться, какие критерии оценки важны, и какая степень точности требуется. Это как спрашивать 'сколько стоит машина?' – ответ будет варьироваться от скутера до лимузина. Поэтому, первым делом, необходимо понимать контекст. Какие требования предъявляются к конечному продукту? На каком этапе производства планируется контроль? Какие потенциальные дефекты наиболее вероятны и какие из них критичны?

Например, мы недавно работали над проектом для производителя высокоточных деталей для авиастроения. Они сначала были ориентированы на минимальную стоимость системы контроля, подчеркивая, что им просто нужно 'убедиться, что детали соответствуют чертежам'. В итоге, после нескольких итераций, выяснилось, что им необходим комплексный подход, включающий не только визуальный контроль, но и неразрушающий контроль (например, ультразвуковой), а также статистический анализ данных для выявления скрытых дефектов. Это потребовало значительного увеличения бюджета, но в конечном итоге позволило избежать серьезных проблем с безопасностью и надежностью.

Какие виды контроля и испытаний существуют?

Список довольно обширный, и выбрать подходящий – это отдельная задача. Начнем с классических видов: визуальный контроль, контроль геометрических размеров, проверка механических свойств (прочность, твердость, износостойкость). Это базовые элементы, которые практически всегда необходимы. Но дальше – выбор зависит от специфики продукта и требований к качеству.

Кроме того, есть неразрушающие методы контроля (например, радиографический контроль, ультразвуковой контроль, магнитный контроль) – они позволяют выявлять дефекты без повреждения изделия, что особенно важно для дорогостоящих деталей или изделий, требующих высокой точности. А еще есть функциональные испытания – проверка работоспособности изделия в реальных условиях эксплуатации. Наши специалисты часто используют комбинацию различных методов, чтобы обеспечить максимальный уровень контроля и уверенность в качестве продукции.

Влияние автоматизации на стоимость

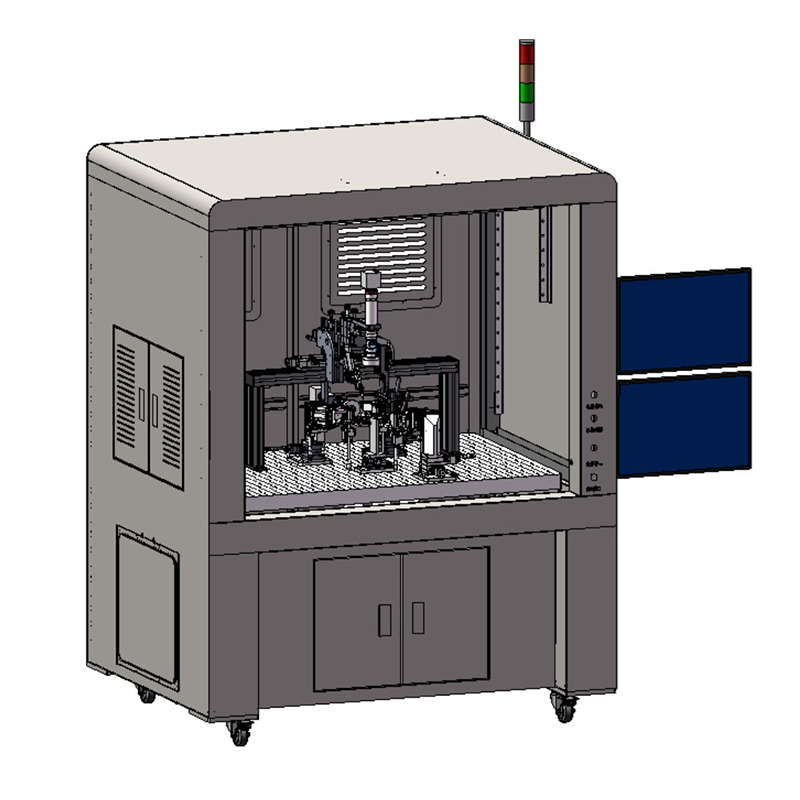

Автоматизация процессов контроля и испытаний – это, безусловно, фактор, влияющий на стоимость. С одной стороны, внедрение автоматизированных систем требует значительных инвестиций в оборудование и программное обеспечение. С другой стороны, автоматизация позволяет снизить трудозатраты, повысить точность и скорость контроля, а также уменьшить количество ошибок. В долгосрочной перспективе, это может привести к снижению общей стоимости производства.

Мы, в ООО Ухань Ликоф Технологии, активно разрабатываем и внедряем автоматизированные системы контроля качества, адаптированные под конкретные потребности наших клиентов. Например, мы предлагаем решения на основе компьютерного зрения для автоматического обнаружения дефектов на производственной линии. Это значительно сокращает время контроля и повышает его точность по сравнению с ручным контролем. Подробнее о наших решениях можно узнать на нашем сайте: https://www.licofgyro.ru.

Факторы, влияющие на конечную цену системы контроля

Помимо стоимости оборудования, на конечную цену системы контроля влияют и другие факторы: сложность интеграции в существующую производственную линию, необходимость разработки специализированного программного обеспечения, обучение персонала, стоимость технической поддержки. Иногда, кажется, что самый дешевый вариант – это оптимальное решение. Но, как показывает практика, он может оказаться самым дорогим в долгосрочной перспективе.

Еще один важный фактор – это квалификация персонала. Даже самая современная система контроля бесполезна, если ее не умеют использовать. Поэтому, при выборе поставщика системы контроля, необходимо обращать внимание не только на стоимость оборудования, но и на наличие у компании квалифицированных специалистов, способных обеспечить внедрение, настройку и техническую поддержку системы. Мы всегда уделяем особое внимание обучению персонала наших клиентов, чтобы они могли эффективно использовать приобретенное оборудование.

Ошибки при выборе системы контроля: опыт и наблюдения

Несколько раз сталкивались с ситуациями, когда клиенты выбирали системы контроля, не соответствующие их потребностям. Например, однажды, клиент приобрел сложную и дорогую систему контроля, которая оказалась слишком громоздкой и требовала большого количества обслуживания. В итоге, система простаивала большую часть времени, а клиент не получал ожидаемой выгоды. Другой случай – когда клиент выбрал слишком простую систему контроля, которая не позволяла выявлять критические дефекты. В результате, в производство попадали бракованные изделия, что приводило к значительным финансовым потерям.

Мой совет: не торопитесь с выбором. Тщательно проанализируйте свои потребности, определите бюджет, изучите рынок и выберите поставщика, который сможет предложить оптимальное решение, соответствующее вашим требованиям и бюджету. И не забывайте, что контроль качества – это инвестиция в будущее вашего бизнеса. Правильно организованный контроль качества позволяет избежать дорогостоящих ошибок, повысить конкурентоспособность и обеспечить удовлетворенность клиентов.

Недооценка затрат на обслуживание и калибровку

Часто клиенты забывают про регулярное обслуживание и калибровку оборудования. Это критически важно для обеспечения точности и надежности измерений. Игнорирование этих затрат может привести к серьезным проблемам в будущем.

Недооценка времени на обучение персонала

Зачастую предполагается, что после установки оборудования персонал сразу готов к работе. Это не так. Для эффективной работы с системой контроля требуется обучение и приобретение опыта. Пренебрежение этим аспектом может существенно снизить эффективность системы.

Недооценка сложности интеграции с существующими системами

Внедрение новой системы контроля часто требует интеграции с существующими системами управления производством. Эта интеграция может быть сложной и дорогостоящей. Важно учитывать этот фактор при планировании бюджета.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MSU301 MEMS инерциальный измерительный блок

MSU301 MEMS инерциальный измерительный блок -

Трёхосевой MEMS гироскопический модуль

Трёхосевой MEMS гироскопический модуль -

Трёхосевой волоконно-оптический гироскоп F3G40

Трёхосевой волоконно-оптический гироскоп F3G40 -

MSN300 инерциальный измерительный блок

MSN300 инерциальный измерительный блок -

UV02 Ультрафиолетовая камера отверждения

UV02 Ультрафиолетовая камера отверждения -

FOGTS001 Многоканальная система тестирования волоконно-оптических гироскопов

FOGTS001 Многоканальная система тестирования волоконно-оптических гироскопов -

Одноосный MEMS гироскопический чип

Одноосный MEMS гироскопический чип -

FMTP Многофункциональная платформа для тестирования оптоволоконных катушек

FMTP Многофункциональная платформа для тестирования оптоволоконных катушек -

Одноосный волоконно-оптический гироскоп FS120H

Одноосный волоконно-оптический гироскоп FS120H -

FSI301 оптико-волоконная комбинированная навигационная система

FSI301 оптико-волоконная комбинированная навигационная система -

MSI300 MEMS комбинированная навигационная система

MSI300 MEMS комбинированная навигационная система -

FX02 Машина для перемотки оптического волокна

FX02 Машина для перемотки оптического волокна

Связанный поиск

Связанный поиск- Станок для намотки волокна поставщики

- Модуль антиглушения для дронов производитель

- Точность гироскопа цена

- Электрический гироскоп поставщики

- Многофункциональный модем цена

- Подключение гироскопа цена

- Инерциальная навигационная система для бпла цена

- Ориентация гироскопа поставщик

- 3-осевой гироскоп поставщики

- Принцип работы волоконно оптического гироскопа цена