Оборудование для испытания инерциальных датчиков поставщики

Искать поставщиков оборудования для испытания инерциальных датчиков – задача не из простых. Часто попадаешь в лабиринт из обещаний, нереальных сроков и оборудования, которое 'почти' подходит. По опыту, большинство компаний, предлагающих такие решения, предлагают либо слишком базовые комплекты, которые не соответствуют реальным задачам валидации, либо переоцененное оборудование с огромным количеством 'фич', которые никогда не будут использоваться. На самом деле, понимание конкретных требований – это половина успеха. Но как понять, какие требования, и, главное, как подобрать подходящий инструмент?

Проблема: От несоответствия требованиям до дорогостоящих ошибок

Неправильный выбор оборудования для тестирования инерциальных датчиков может привести к серьезным последствиям. Это не просто потеря денег на неэффективном инструменте. Это может означать задержки в разработке, некорректные данные, которые впоследствии потребуют переделки, и, в конечном итоге, повышенные затраты на разработку и производство конечного продукта. Мы сталкивались с ситуациями, когда клиентам приходилось заново тестировать прототипы из-за неверной калибровки датчиков или недостаточно точных методов оценки. Это очень болезненный опыт.

Часто проблема не в самом оборудовании, а в его конфигурации и программном обеспечении. Например, недостаточно гибкая система управления данными или отсутствие поддержки конкретных типов датчиков может полностью убить потенциал даже самого дорогого измерительного прибора. Нам однажды пришлось тратить несколько недель на адаптацию программного обеспечения к нашим специфическим задачам. Это, конечно, увеличило стоимость проекта, но в итоге, позволило нам получить гораздо более точные и надежные результаты.

Какие типы испытаний обычно проводятся?

Прежде чем начинать поиск оборудования, необходимо четко определить, какие типы испытаний вам потребуются. Это может быть оценка точности, чувствительности, линейности, эффекта нелинейности, а также проверка устойчивости к вибрации, температурным изменениям и другим внешним воздействиям. Для каждого типа испытаний требуются свои специфические приборы и методы.

Например, для оценки линейности и чувствительности обычно используется вибрационный стенд с точной системой позиционирования. Для проверки устойчивости к температурным изменениям, необходима термокамера с возможностью контроля температуры и вибрации. И, конечно же, необходимо предусмотреть систему сбора и анализа данных.

Не стоит забывать и про калибровку. Регулярная калибровка измерительного оборудования – это обязательное условие для получения достоверных результатов. Иначе, даже самое дорогое оборудование будет выдавать неверные данные.

Решения: От базовых стендов до комплексных систем

На рынке представлен широкий спектр оборудования для тестирования инерциальных датчиков. От относительно простых вибрационных стендов с базовыми датчиками до комплексных систем, которые позволяют проводить широкий спектр испытаний и автоматизированный сбор данных. Выбор зависит от бюджета, требований к точности и сложности задач.

Например, можно начать с приобретения базового вибрационного стенда с возможностью подключения различных датчиков. Это позволит вам проводить основные испытания и оценить характеристики датчиков. Со временем, по мере развития проекта и увеличения требований, можно будет добавить более продвинутое оборудование и программное обеспечение.

Важно обращать внимание на наличие программного обеспечения для анализа данных. Это необходимо для автоматизации обработки результатов, построения графиков и отчетов. Существуют различные программные решения, которые могут быть использованы для анализа данных, в том числе специализированные программы для тестирования инерциальных датчиков.

Варианты конфигурации системы тестирования

Помимо отдельного оборудования, часто бывает целесообразным рассматривать комплексные решения. Они включают в себя не только измерительные приборы, но и программное обеспечение для анализа данных, системы контроля температуры и вибрации, а также автоматизированные системы управления испытаниями.

Такие решения, как те, которые предоставляет ООО Ухань Ликоф Технологии (https://www.licofgyro.ru), часто предлагают модульную архитектуру, что позволяет адаптировать систему к конкретным требованиям клиента. Например, можно добавить дополнительные датчики, изменить конфигурацию вибрационного стенда или установить более продвинутую систему сбора данных.

Однако, стоит помнить, что комплексные решения обычно дороже, чем отдельные приборы. Поэтому, необходимо тщательно оценить свои потребности и сравнить различные варианты конфигурации системы.

Практический опыт: Наши успехи и неудачи

Мы работали с различными поставщиками оборудования для тестирования инерциальных датчиков. И, как правило, основывались на принципах прозрачности, сотрудничества и непрерывной коммуникации. Наши клиенты – производители навигационных систем, автомобильной электроники, робототехники и других устройств, требующих точной ориентации в пространстве.

В одном из проектов, мы столкнулись с проблемой низкой точности измерений, которая была связана с нелинейностью датчика. Пришлось использовать специальные методы калибровки и разработать алгоритм компенсации нелинейности. В итоге, нам удалось добиться требуемой точности и обеспечить надежную работу системы.

В другом проекте, мы выбрали оборудование, которое оказалось несовместимым с нашей программной платформой. Это потребовало дополнительных усилий по разработке интерфейса и адаптации программного обеспечения. Этот опыт показал нам важность тщательной проверки совместимости оборудования и программного обеспечения перед началом проекта.

Будущее: Автоматизация и цифровизация испытаний

Тенденция в развитии оборудования для тестирования инерциальных датчиков – это автоматизация и цифровизация. Все больше компаний разрабатывают системы, которые позволяют автоматизировать процесс тестирования, собирать и анализировать данные в режиме реального времени и обмениваться информацией с другими системами.

В будущем, можно ожидать появления еще более компактного и мощного оборудования, которое будет соответствовать требованиям современных приложений. Также, важным направлением развития является использование искусственного интеллекта и машинного обучения для анализа данных и оптимизации процесса тестирования.

Компания ООО Ухань Ликоф Технологии активно разрабатывает новые решения в области тестирования инерциальных датчиков. Их модульная архитектура и возможность интеграции с различными системами делают их оборудование привлекательным для широкого круга пользователей.

В заключение, выбор поставщиков оборудования для испытания инерциальных датчиков – это ответственный шаг, который требует тщательного анализа требований и сравнения различных вариантов. Не стоит экономить на качестве оборудования и программного обеспечения, так как это может привести к серьезным проблемам в будущем. Важно также учитывать опыт и репутацию поставщика, а также наличие технической поддержки и обучения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MSU301 MEMS инерциальный измерительный блок

MSU301 MEMS инерциальный измерительный блок -

OMTS1310C/1550C Система трёхосевого тестирования гироскопических оптических модулей

OMTS1310C/1550C Система трёхосевого тестирования гироскопических оптических модулей -

MSU104 Высокоточный инерциальный измерительный блок MEMS

MSU104 Высокоточный инерциальный измерительный блок MEMS -

Одноосный волоконно-оптический гироскоп FS98H

Одноосный волоконно-оптический гироскоп FS98H -

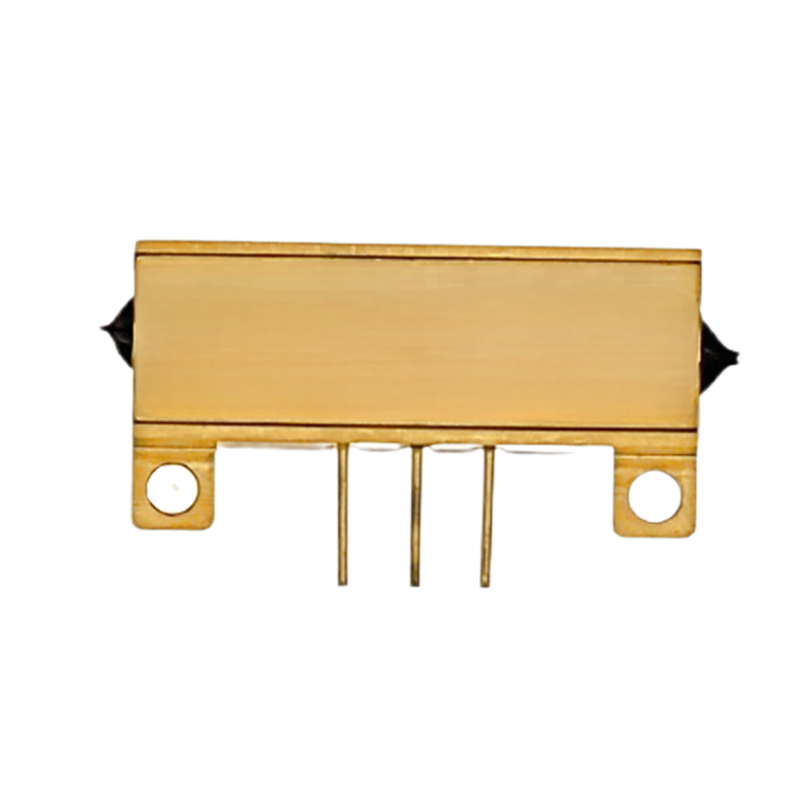

Оптический комплект для волоконно-оптического гироскопа FOG

Оптический комплект для волоконно-оптического гироскопа FOG -

FMTP Многофункциональная платформа для тестирования оптоволоконных катушек

FMTP Многофункциональная платформа для тестирования оптоволоконных катушек -

Трёхосевой волоконно-оптический гироскопический ИНС F3X100

Трёхосевой волоконно-оптический гироскопический ИНС F3X100 -

Трёхосевой MEMS гироскопический модуль

Трёхосевой MEMS гироскопический модуль -

Инерциальный измерительный модуль на базе MSU203

Инерциальный измерительный модуль на базе MSU203 -

Одноосный волоконно-оптический гироскоп FS50X

Одноосный волоконно-оптический гироскоп FS50X -

OM60/70/98/120 Оптический модуль волоконно-оптического гироскопа

OM60/70/98/120 Оптический модуль волоконно-оптического гироскопа -

MSU204 инерциальный измерительный блок

MSU204 инерциальный измерительный блок

Связанный поиск

Связанный поиск- Инерциальная навигационная система определение поставщики

- Кварцевый акселерометр производители

- Mems гироскоп производитель

- Мэмс гироскоп производители

- Оборудование для производства оптоволоконных колец

- Модуль гироскопа цена

- Инерциальная навигационная система для беспилотных поставщик

- Оборудование для производства оптоволоконных колец поставщики

- Топовый гироскоп цена

- двухантенная GNSS INS