Одноосный производитель

На рынке навигационных систем часто можно встретить довольно оптимистичные заявления о возможностях различных компаний. Но часто, за красивыми презентациями и обещаниями, скрывается довольно простая реальность – одноосный производитель. И вот тут начинаются интересные вопросы: это проходняк или нишевая специализация, позволяющая выстрелить? Я работал с разными компаниями, занимающимися разработкой и производством навигационного оборудования, и наблюдал за их взлетами и падениями. Хочется поделиться своими мыслями, основанными на практическом опыте, а не на абстрактных теоретических рассуждениях. Говорить о гении тут не приходится, скорее, о накопленном опыте и понимании специфики.

Что такое 'одноосный' и почему это важно?

Пожалуй, стоит начать с определения. Под одноосным производителем я понимаю компанию, специализирующуюся исключительно на разработке и производстве навигационных решений, основанных на измерении углов наклона в одну ось. То есть, речь идет о системах, определяющих угол отклонения от вертикали или горизонтали, но только в одном направлении. В отличие от двухосных или трехкоординатных систем, они проще по конструкции и, как правило, дешевле. И это – ключевое отличие.

Важность этого различия – в применении. В то время как многоосные системы идеально подходят для задач, требующих точной ориентации в пространстве (например, для автономных транспортных средств или сложных робототехнических систем), одноосные системы находят свое применение в более узких, но не менее важных областях. Например, в системах стабилизации платформ, в геодезии (определение уклонов), в контроле положения оборудования, и даже в некоторых сегментах авиации (например, в качестве вспомогательных систем ориентации).

Вопрос в том, насколько этот выбор – специализация на одной оси – является стратегически оправданным. Плюсы очевидны: меньшие затраты на разработку и производство, упрощенная конструкция, более широкий охват рынка, где требуются именно одноосные решения. Минусы – ограничение в выборе ниш, зависимость от спроса в конкретных отраслях. Это всегда компромисс. Я помню один случай, когда компания, изначально специализировавшаяся только на одноосных измерителях углов наклона, попыталась расширить линейку продуктов, добавив двуосные системы. Результат – значительные убытки и пересмотр бизнес-стратегии.

Трудности и вызовы производства

Несмотря на кажущуюся простоту, производство качественных одноосных измерительных устройств сопряжено с определенными трудностями. Например, точность – это критически важный параметр. Даже незначительные погрешности могут привести к серьезным последствиям, особенно в задачах, требующих высокой степени точности.

Выбор датчиков, изготовление корпуса, калибровка – все эти этапы требуют высокого уровня квалификации и контроля качества. Мы однажды столкнулись с проблемой, когда датчик, купленный у одного поставщика, показывал значительную дрейф температур. Это привело к серьезным трудностям при калибровке и, в конечном итоге, к необходимости замены всего партий датчиков. Этот случай стал для нас уроком – не стоит экономить на качестве комплектующих, особенно когда речь идет о критически важных параметрах точности.

Еще один вызов – миниатюризация. В современных условиях все большее значение приобретает компактность оборудования. Это требует использования современных материалов и технологий производства. Мы активно сотрудничаем с ООО Ухань Ликоф Технологии, и они продемонстрировали впечатляющий опыт в этой области. Их разработки часто отличаются высокой плотностью мощности и простотой интеграции в различные системы.

Примеры успешных и неудачных проектов

Я не буду называть конкретные имена компаний, но могу привести несколько примеров. Одна компания из региона успешно зарекомендовала себя на рынке одноосных датчиков углов наклона для систем стабилизации дронов. Их продукция отличалась надежностью и доступной ценой. Они достигли устойчивого роста и расширили производственные мощности. Ключ к их успеху – фокус на узкой нише и постоянное совершенствование продукции.

Другой случай – менее удачный. Компания попыталась выйти на рынок высокоточные одноосные датчиков для использования в медицинском оборудовании. Затраты на разработку, калибровку и сертификацию оказались значительно выше, чем планировалось. К тому же, конкуренция в этом сегменте оказалась очень высокой. В итоге, проект был закрыт. Этот опыт показал, что не всегда стоит браться за слишком амбициозные цели, особенно если у вас нет достаточных ресурсов и опыта.

Важно понимать, что успех в этой сфере зависит не только от технических характеристик продукта, но и от грамотной маркетинговой стратегии и эффективной работы с клиентами. Понимание потребностей рынка, быстрая адаптация к изменениям и постоянное стремление к улучшению – это залог долгосрочного успеха для любого одноосного производителя.

Область применения в геодезии

В геодезии, одноосные датчики углов наклона находят широкое применение при создании цифровых моделей рельефа (ЦМР). Они используются для точного определения уклонов и высот, что необходимо для выполнения различных геодезических работ, таких как создание карт, планирование строительства и мониторинг деформаций земной поверхности.

Преимущества использования одноосных датчиков в геодезии заключаются в их простоте установки и калибровки, а также в их высокой точности. Многие современные геодезические приборы оснащены встроенными однооосными измерителями углов наклона, что позволяет им автоматически определять ориентацию в пространстве и создавать высокоточные цифровые модели рельефа. Технологии от таких компаний, как ООО Ухань Ликоф Технологии, играют здесь ключевую роль.

Однако, необходимо учитывать и некоторые ограничения. Одноосные датчики не позволяют определять ориентацию в трех измерениях, поэтому для создания полной картины необходимо использовать дополнительные источники информации, такие как GPS-приемники или инерциальные навигационные системы. Тем не менее, одноосные датчики по-прежнему остаются незаменимым инструментом для геодезистов, позволяющим им выполнять сложные геодезические работы с высокой точностью и эффективностью.

Опыт применения в станках с ЧПУ

В современном производстве станков с ЧПУ точность позиционирования является критически важным параметром. Одноосные датчики углов наклона используются для контроля положения инструмента и заготовки, что позволяет компенсировать неточности привода и обеспечить высокое качество обработки.

Благодаря одноосным измерителям углов наклона оператор станка может оперативно корректировать параметры обработки, что позволяет минимизировать брак и повысить производительность. Кроме того, данные с датчиков могут использоваться для автоматического управления станком, что позволяет повысить точность и скорость обработки. ООО Ухань Ликоф Технологии предлагает решения, адаптированные под различные типы станков с ЧПУ, включая фрезерные, токарные и шлифовальные станки.

Интеграция одноосных датчиков с системой управления станком требует определенной квалификации. Необходимо правильно настроить калибровку датчика и обеспечить его надежную защиту от вибраций и внешних воздействий. Однако, в случае правильной реализации, использование одноосных датчиков позволяет значительно повысить эффективность и качество производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

1400FA Анти-помеховый GNSS приемник

1400FA Анти-помеховый GNSS приемник -

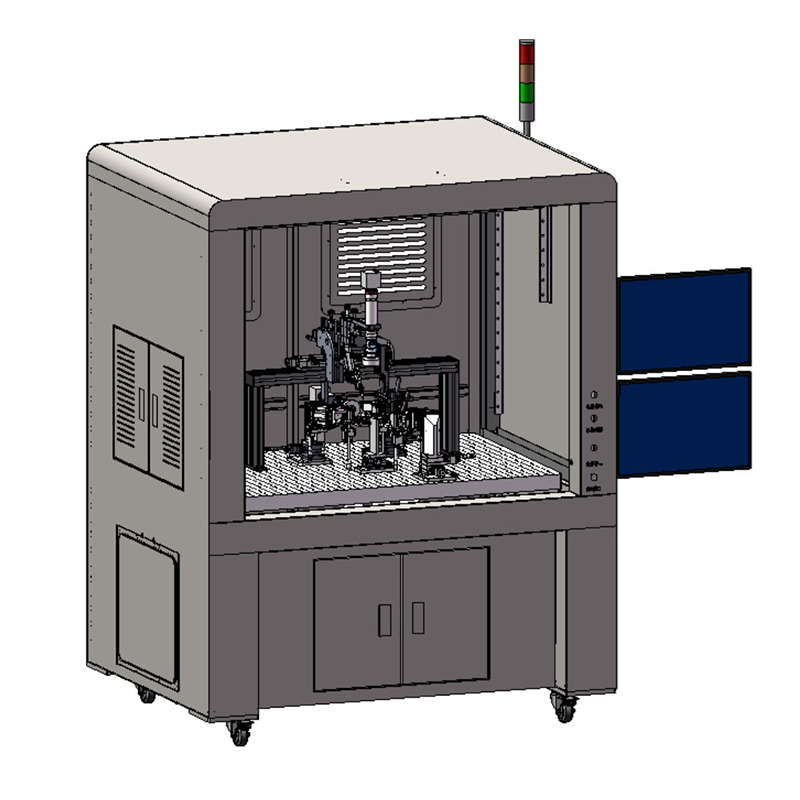

FCTS1310C/1550C Система трёхосных испытаний оптоволоконных катушек

FCTS1310C/1550C Система трёхосных испытаний оптоволоконных катушек -

Одноосный волоконно-оптический гироскоп FS70

Одноосный волоконно-оптический гироскоп FS70 -

Оптический приёмный модуль PIN-FET

Оптический приёмный модуль PIN-FET -

Кварцевый акселерометр

Кварцевый акселерометр -

MSU300 инерциальный измерительный блок

MSU300 инерциальный измерительный блок -

FX02 Машина для перемотки оптического волокна

FX02 Машина для перемотки оптического волокна -

Трёхосевой MEMS гироскопический модуль

Трёхосевой MEMS гироскопический модуль -

UV02 Ультрафиолетовая камера отверждения

UV02 Ультрафиолетовая камера отверждения -

MSU204 инерциальный измерительный блок

MSU204 инерциальный измерительный блок -

Трёхосевой интегрированный волоконно-оптический гироскоп FT70A

Трёхосевой интегрированный волоконно-оптический гироскоп FT70A -

Система комбинированной навигации MSI100 MEMS

Система комбинированной навигации MSI100 MEMS

Связанный поиск

Связанный поиск- Основы построения бесплатформенных инерциальных навигационных систем производитель

- Волоконно-оптический гироскоп imu производители

- Бесплатформенные инерциальные навигационные системы бинс цена

- Термокамера для испытаний fog поставщики

- Волоконно-оптический гироскоп производитель

- Гироскопическое наведение производитель

- Мэмс-гироскопы производители

- Инерциальная навигационная система для бпла поставщик

- для чего служит imu инерциальный измерительный блок

- Волоконная катушка поставщик