ось гироскопа

Ось гироскопа – это не просто физический элемент, это сердцевинка всей системы, основа ее точности. Часто, особенно на начальных этапах работы, у нас возникает ощущение, что 'вот, просто поверни ось, и всё заработает'. Это, мягко говоря, упрощение. На самом деле, от качества изготовления, стабильности и даже материала этой оси напрямую зависит работа всего гироскопического модуля. Мы видим множество проектов, где, казалось бы, все компоненты на месте, а результат – нестабильность показаний, дрейф, или вообще полное отсутствие сигнала. И причина зачастую кроется именно в недооценке важности оси.

Важность геометрических параметров оси

Сразу хочется сказать про геометрию. Просто наличие оси, вращающейся с определенной частотой, не гарантирует точность. Важны точные размеры, идеально гладкая поверхность и минимизация любых деформаций. Мы сталкивались с ситуацией, когда, казалось бы, незначительная неровность на поверхности оси приводила к заметным искажениям данных в системах навигации. Использовали лазерные измерители и оптические микроскопы для выявления таких дефектов – часто они были практически незаметны невооруженным глазом. Оптимизация геометрии, включая точность обработки поверхности, является критически важной задачей для обеспечения требуемой точности и стабильности.

Кроме того, важным параметром является жесткость оси. Любые внешние вибрации, ударные нагрузки или даже небольшие изменения температуры могут вызывать ее колебания, что, в свою очередь, влияет на точность показаний. Это особенно актуально при использовании гироскопов в мобильных системах или в условиях интенсивного движения. Необходимо использовать материалы с высоким модуля упругости и предусматривать демпфирование вибраций, например, путем внедрения специальных прокладок или использования виброгасящих корпусов.

Еще один момент, который часто упускают из виду – это балансировка оси. Несбалансированная ось будет вибрировать, что приведет к неточным показаниям и повышенному износу механических элементов гироскопа. Балансировка требует использования специальных станков и квалифицированных специалистов. В **ООО Ухань Ликоф Технологии** у нас есть опыт в балансировке гироскопов различных типов и размеров, и это всегда является обязательным этапом производства.

Материалы изготовления и их влияние

Выбор материала для изготовления оси – это компромисс между жесткостью, массой, стоимостью и температурной стабильностью. Наиболее часто используются высокостальные сплавы, а также титановые сплавы. Выбор зависит от конкретных требований к гироскопу. Например, для высокоточных гироскопов, используемых в авиации и космонавтике, обычно используются титановые сплавы, которые обеспечивают высокую жесткость и низкую плотность. В более простых системах могут использоваться стальные сплавы, которые дешевле и проще в обработке.

Мы когда-то экспериментировали с использованием полимеров для изготовления оси. В теории, это должно было обеспечить низкую инерцию и высокую устойчивость к вибрациям. Но на практике оказалось, что полимерные оси значительно менее жесткие, чем стальные или титановые, и поэтому более подвержены деформации под воздействием внешних сил. Кроме того, полимеры плохо переносят высокие температуры, что ограничивает область их применения. Поэтому мы вернулись к традиционным материалам – стальным сплавам.

Конструкция оси тоже имеет значение. Есть вариант изготовления из цельного куска металла, а есть вариант, при котором ось состоит из нескольких секций, соединенных между собой. При этом необходимо учитывать, что соединения могут быть слабым местом. Важно обеспечить надежное соединение секций и минимизировать их влияние на динамические характеристики оси.

Практические проблемы и их решения

Одна из самых распространенных проблем, с которой мы сталкиваемся при работе с осью гироскопа – это влияние электромагнитных помех. Гироскопы очень чувствительны к электромагнитным полям, которые могут возникать от различных электронных устройств, например, от микропроцессоров или питания. Эти помехи могут вызывать дрейф показаний и снижение точности. Для решения этой проблемы необходимо использовать экранированные кабели и корпуса, а также применять фильтры для подавления электромагнитных помех. Также, важно правильно располагать гироскоп относительно источника помех.

Еще одна проблема – это влияние температурных изменений. Температура оказывает влияние на размеры и свойства материалов, из которых изготовлена ось. Это может приводить к дрейфу показаний и снижению точности. Для решения этой проблемы необходимо использовать термостабилизированные гироскопы или применять методы температурной компенсации. В некоторых случаях, мы использовали пассивное охлаждение для снижения влияния термических изменений. Охлаждение, как правило, достаточно простое - небольшие радиаторы, которые рассеивают тепло.

Мы также часто сталкиваемся с проблемами при интеграции гироскопа в различные системы. Важно правильно выбрать схему подключения, обеспечить надежную защиту от механических повреждений и предусмотреть методы калибровки. Калибровка необходима для компенсации нелинейностей и дрейфа показаний. Мы разрабатываем собственные алгоритмы калибровки, которые позволяют повысить точность и надежность гироскопических систем.

Секреты долговечности и стабильности

Долговечность и стабильность оси гироскопа напрямую связаны с качеством ее изготовления и правильным эксплуатационным режимом. Важно избегать резких ударов и вибраций, а также защищать ось от воздействия влаги и пыли. Регулярная калибровка и обслуживание также необходимы для поддержания работоспособности гироскопической системы. В **ООО Ухань Ликоф Технологии** мы предлагаем услуги по калибровке и обслуживанию гироскопов различного типа.

Кроме того, важно правильно выбрать тип гироскопа для конкретного применения. Существуют различные типы гироскопов – механические, MEMS, волоконные. Каждый тип имеет свои преимущества и недостатки. Механические гироскопы обеспечивают высокую точность, но они более дорогие и чувствительны к механическим повреждениям. MEMS гироскопы дешевле и компактнее, но они менее точные. Волоконные гироскопы обеспечивают самую высокую точность, но они очень дорогие.

Наши разработки в области материалов и конструкции оси направлены на повышение ее долговечности и стабильности. Мы используем современные методы обработки и испытаний, чтобы гарантировать высокое качество нашей продукции. Мы постоянно работаем над улучшением технологии производства оси гироскопа, чтобы предлагать нашим клиентам самые передовые решения. Мы постоянно ищем новые материалы и методы, чтобы достичь еще большей точности и надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

MSI300 MEMS комбинированная навигационная система

MSI300 MEMS комбинированная навигационная система -

Двухосевого волоконно-оптического гироскопа F2X70

Двухосевого волоконно-оптического гироскопа F2X70 -

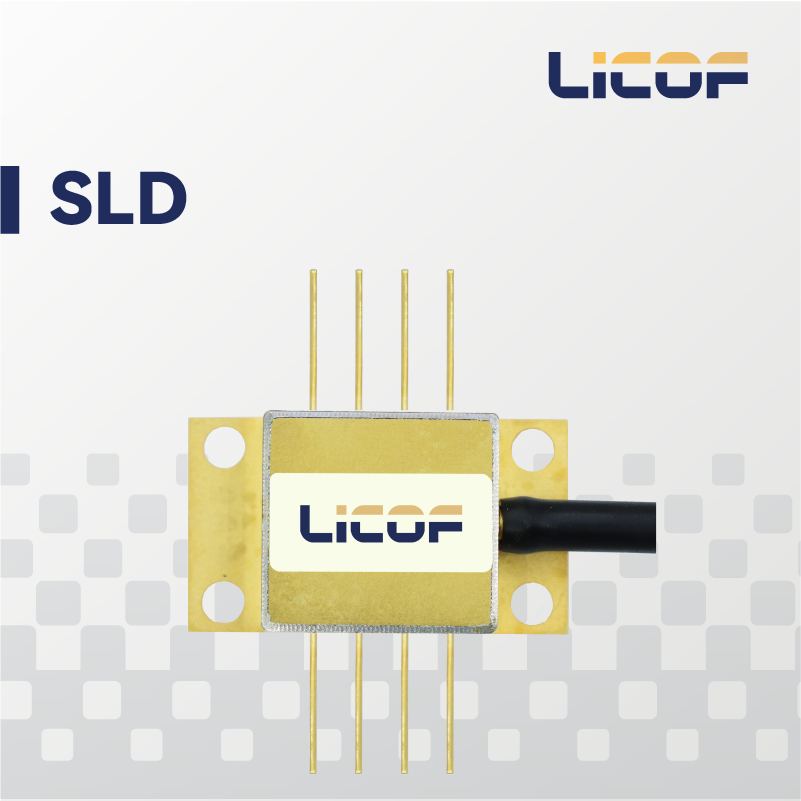

Сверхлюминесцентный диод SLD

Сверхлюминесцентный диод SLD -

MSU104 Высокоточный инерциальный измерительный блок MEMS

MSU104 Высокоточный инерциальный измерительный блок MEMS -

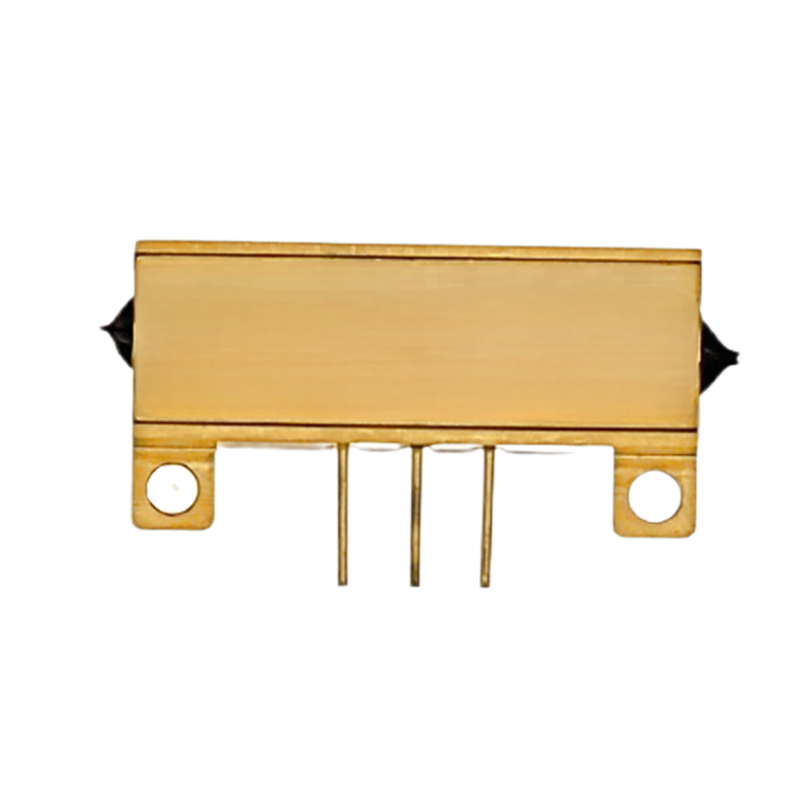

Оптический приёмный модуль PIN-FET

Оптический приёмный модуль PIN-FET -

Трёхосевой волоконно-оптический гироскоп F3G40

Трёхосевой волоконно-оптический гироскоп F3G40 -

Система комбинированной навигации MSI100 MEMS

Система комбинированной навигации MSI100 MEMS -

Одноосный волоконно-оптический гироскоп FS98H

Одноосный волоконно-оптический гироскоп FS98H -

MSU301 MEMS инерциальный измерительный блок

MSU301 MEMS инерциальный измерительный блок -

Инерциальный измерительный модуль на базе MSU102 MEMS

Инерциальный измерительный модуль на базе MSU102 MEMS -

MSU300 инерциальный измерительный блок

MSU300 инерциальный измерительный блок -

Инерциальный измерительный модуль на базе MSU201 MEMS

Инерциальный измерительный модуль на базе MSU201 MEMS

Связанный поиск

Связанный поиск- раздельный 3-осевой гироскоп

- Где найти гироскоп поставщик

- Контроллеры с гироскопом поставщики

- Акселерометр барометр гироскоп цена

- Испытательный стенд для mems imu цена

- Гироскоп тг поставщик

- Компонент гироскопа поставщики

- Волоконно оптический гироскоп цена

- Инерциальные навигационные системы стоимость установки поставщики

- Волоконно-оптический контур для волоконно-оптического гироскопа цена