Принцип функционирования инс производитель

Пожалуй, самый распространенный вопрос, который мне задают новички в нашей сфере – 'Как это вообще работает?'. Вопрос справедливый, и ответ далёк от тривиального. Часто люди представляют себе **производитель инс** как единый механизм, просто выдающий готовый продукт. Но реальность гораздо сложнее. Это целая система, включающая в себя проектирование, выбор материалов, изготовление, контроль качества и, конечно же, постоянную оптимизацию. В этой статье я постараюсь поделиться своим пониманием этого процесса, опираясь на практический опыт работы в ООО Ухань Ликоф Технологии, компании, занимающейся разработкой и производством навигационных технологий и прецизионного оборудования.

От замысла к прототипу: этапы разработки

Все начинается с технического задания – определения требований к конечному продукту. Здесь важно не только понять, что *хотят* заказчики, но и учесть все возможные ограничения: бюджет, сроки, используемые технологии. Часто возникают ситуации, когда первоначальное техническое задание нереализуемо с учетом доступных ресурсов. Например, мы работали над проектом, где заказчик хотел получить модуль с невероятно высокой точностью, но это требовало использования очень дорогостоящих компонентов, что делало проект нерентабельным. Необходима гибкость и умение предлагать альтернативные решения. Это первый шаг в понимании, что лежит в основе функционирования **производитель инс**.

Далее следует этап проектирования. Это, наверное, самый важный этап, определяющий дальнейшую судьбу продукта. Используются различные инструменты – от традиционных CAD-систем до современных программ для моделирования и симуляции. Важно не только создать схему, но и продумать все аспекты – от теплоотвода до электромагнитной совместимости. Мы часто используем программное обеспечение для анализа электромагнитного поля (EMC) на ранних этапах разработки, чтобы избежать проблем с помехами на последующих этапах. Это экономит огромное количество времени и денег.

После проектирования создается прототип. На этом этапе проверяется работоспособность концепции, выявляются возможные недостатки. Прототип может быть собран из подручных материалов, или же изготовлен на заказ в специализированной мастерской. Опыт показывает, что прототипирование – это не просто 'пока что', это важный этап, позволяющий скорректировать проект до того, как начнутся серийное производство.

Производственный процесс: от детали к сборке

Сама производственная часть – это отдельная большая тема. В нашем случае, производство компонентов – это сочетание собственного производства и работы с контрактными изготовителями. Некоторые детали мы производим сами, используя фрезерные и токарные станки с ЧПУ. Другие детали заказываем у специализированных поставщиков. Важно тщательно выбирать поставщиков, чтобы гарантировать высокое качество и соблюдение сроков. Мы регулярно проводим аудиты у наших поставщиков, чтобы убедиться, что они соответствуют нашим требованиям. Это особенно критично для компонентов, влияющих на точность и надежность готового продукта.

Контроль качества – это неотъемлемая часть производственного процесса. Мы используем различные методы контроля – от визуального осмотра до использования измерительного оборудования. На каждом этапе производства проводятся проверки, чтобы выявить возможные дефекты. Например, мы используем координатно-измерительные машины (КИМ) для проверки геометрических размеров деталей. Это позволяет нам выявлять отклонения от нормы с высокой точностью. Без строжайшего контроля качества, любой **производитель инс** рискует нанести ущерб своей репутации.

Сборка – это финальный этап производства. Обычно она осуществляется на специализированном участке, где квалифицированные техники собирают готовые модули. Важно соблюдать технологию сборки, чтобы избежать повреждения компонентов. Мы используем систему управления производством (MES), которая позволяет нам отслеживать ход сборки и контролировать качество готовых модулей. Автоматизация сборки также становится все более актуальной, но в нашей сфере часто требуется ручная сборка сложных устройств.

Вызовы и перспективы: оптимизация и инновации

Современный **производитель инс** постоянно сталкивается с новыми вызовами. Один из самых острых – это оптимизация производственных процессов. Необходимо постоянно искать способы сократить издержки и повысить производительность. Мы активно внедряем новые технологии – автоматизацию, роботизацию, искусственный интеллект. Использование больших данных и аналитики также позволяет нам выявлять узкие места в производственном процессе и принимать более обоснованные решения.

Еще один важный вызов – это обеспечение безопасности и защиты интеллектуальной собственности. В нашей сфере часто используются сложные и конфиденциальные технологии. Необходимо принимать меры для защиты от кражи технологий и утечки данных. Это включает в себя использование защищенных каналов связи, шифрование данных и контроль доступа к информации.

Будущее **производитель инс** связано с развитием новых технологий – искусственного интеллекта, машинного обучения, интернет вещей. Эти технологии позволяют создавать более умные и эффективные устройства. Например, мы сейчас разрабатываем модуль на основе нейронной сети, который позволяет повысить точность навигации в сложных условиях. Это лишь один пример того, как инновации меняют нашу отрасль. Разумеется, успех зависит от способности адаптироваться и постоянно учиться.

Ошибки, которые стоит избегать

Стоит отметить, что не все идет гладко. На практике часто встречаются проблемы с планированием, управлением запасами, качеством поставщиков. Особенно сложно бывает на начальном этапе, когда еще не налажены процессы. Пример: мы однажды заказали большой объем компонентов у нового поставщика, не проведя достаточной проверки. В результате, часть компонентов оказалась бракованной, что привело к задержке производства и дополнительным затратам. Это был болезненный урок.

Важно не забывать про человеческий фактор. Ошибки могут быть допущены на любом этапе производства, поэтому необходимо уделять внимание обучению и мотивации персонала. Создание комфортной рабочей атмосферы и предоставление возможности для профессионального развития – это важный фактор успеха. Не стоит недооценивать важность коммуникации между разными отделами – от проектирования до производства. Отсутствие эффективной коммуникации может привести к недопониманию и ошибкам.

В заключение хочу сказать, что работа в сфере производства **инс** – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Но при правильном подходе и грамотном управлении можно достичь успеха и создавать инновационные продукты, которые будут востребованы на рынке. ООО Ухань Ликоф Технологии продолжает двигаться вперед, стремясь к совершенству и инновациям в области навигационных технологий и прецизионного оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инерциальный измерительный модуль на базе MSU201 MEMS

Инерциальный измерительный модуль на базе MSU201 MEMS -

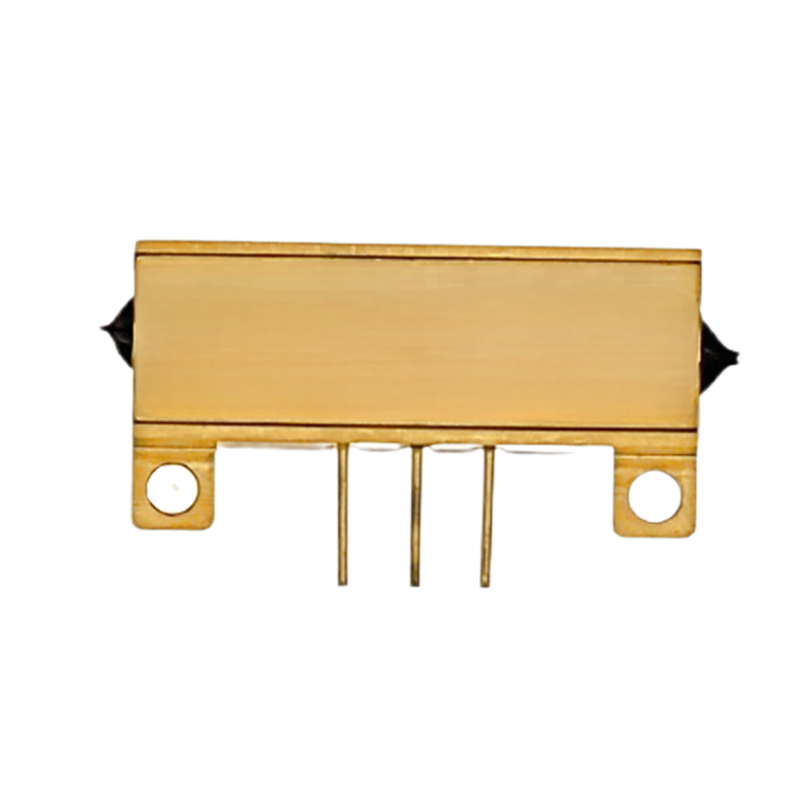

Кварцевый акселерометр

Кварцевый акселерометр -

Трёхосевой волоконно-оптический гироскопический ИНС F3X100

Трёхосевой волоконно-оптический гироскопический ИНС F3X100 -

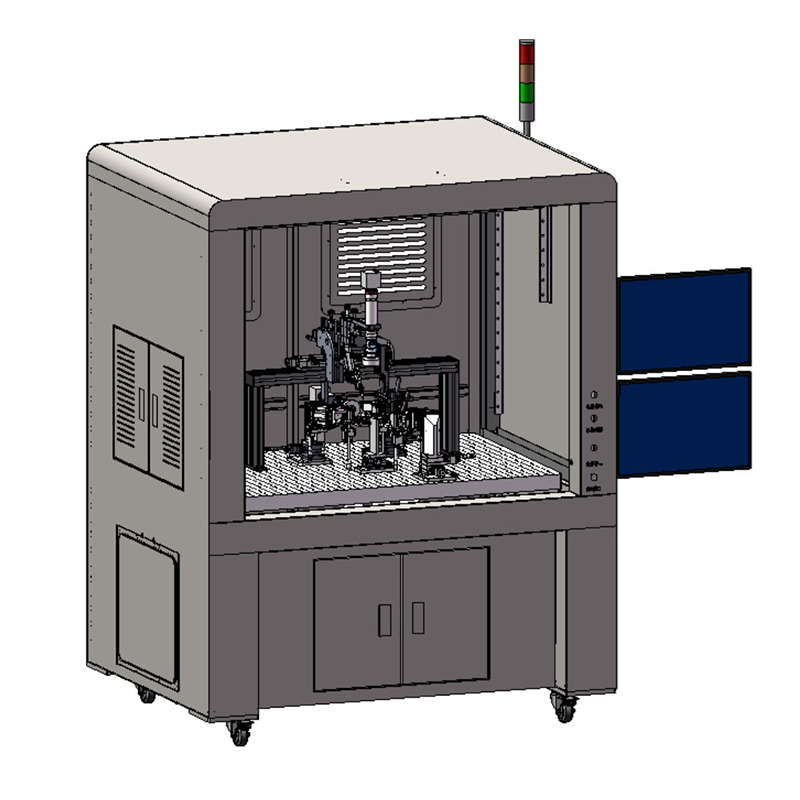

FMTP Многофункциональная платформа для тестирования оптоволоконных катушек

FMTP Многофункциональная платформа для тестирования оптоволоконных катушек -

Автоматическое устройство сопряжения Y волноводов

Автоматическое устройство сопряжения Y волноводов -

FCTS1310C/1550C Система трёхосных испытаний оптоволоконных катушек

FCTS1310C/1550C Система трёхосных испытаний оптоволоконных катушек -

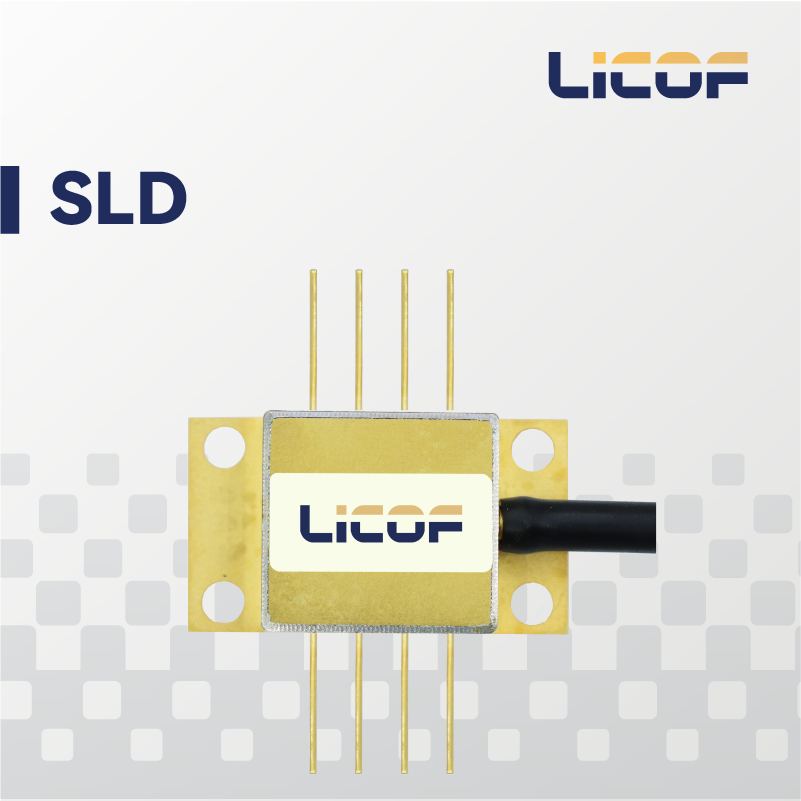

Оптический приёмный модуль PIN-FET

Оптический приёмный модуль PIN-FET -

MSU204 инерциальный измерительный блок

MSU204 инерциальный измерительный блок -

UAV, FPV ДРОН МОДУЛЬ ПРОТИВ ПОМЕХ ОПТИЧЕСКОГО ВОЛОКНА

UAV, FPV ДРОН МОДУЛЬ ПРОТИВ ПОМЕХ ОПТИЧЕСКОГО ВОЛОКНА -

Двухосевого волоконно-оптического гироскопа F2X70

Двухосевого волоконно-оптического гироскопа F2X70 -

MSN300 инерциальный измерительный блок

MSN300 инерциальный измерительный блок -

Устойчивый к высоким перегрузкам MNU107 инерциальный измерительный блок

Устойчивый к высоким перегрузкам MNU107 инерциальный измерительный блок

Связанный поиск

Связанный поиск- IMU на волоконном гироскопе

- Частота гироскопа производитель

- Раздельный 3-осевой гироскоп поставщики

- Гироскоп авиационный производители

- Волоконно оптический гироскоп поставщик

- раздельный 3-осевой гироскоп

- Производство измерений и испытаний электрооборудования производители

- Точность гироскопа 0.01°/ч цена

- Термокамера для испытаний fog производители

- Контроллеры с гироскопом поставщики