Принцип функционирования инс производители

В последнее время часто слышу, как обсуждают различные 'волшебные' решения для производители инс, обещающие мгновенное улучшение качества и снижение затрат. Многие зацикливаются на отдельных компонентах или технологиях, забывая о целостной картине. А ведь, как показывает практика, настоящий успех приходит только тогда, когда понимаешь взаимосвязь всех элементов производственного процесса. Сегодня хочу поделиться своими мыслями, основанными на многолетнем опыте работы в этой сфере, о том, как действительно работает производители инс, и какие ошибки при этом допускают.

Суть работы и основные этапы

В основе работы любого производители инс лежит, конечно, физика. Но за этой фундаментальной основой скрывается сложный, многоступенчатый процесс. Начиная с разработки и проектирования, заканчивая отладкой и контролем качества, каждый этап критически важен. Часто проблема не в конкретном оборудовании, а в неоптимизированной последовательности операций или недостаточной квалификации персонала. Например, мы однажды сталкивались с ситуацией, когда современный измерительный комплекс стоял в углу, потому что никто не знал, как правильно его использовать и какие данные извлекать из полученных результатов. Результат – продолжались проблемы с качеством, а дорогостоящий инструмент простаивал.

Первый и, пожалуй, самый важный этап – это проектирование. Он включает в себя не только создание технических чертежей, но и детальный анализ требований заказчика, а также прогнозирование возможных проблем на этапе производства. Именно от качества проектирования напрямую зависит возможность успешной реализации всего проекта. В ООО Ухань Ликоф Технологии мы уделяем особое внимание этой стадии, используем современные программные комплексы для моделирования и анализа, чтобы минимизировать риски.

Важность цифровизации производственного процесса

Цифровизация – это уже не тренд, а необходимость. Внедрение систем автоматизированного проектирования (САПР), систем управления производством (MES) и систем контроля качества (QMS) позволяет значительно повысить эффективность производства, сократить количество ошибок и повысить прозрачность всех процессов. Особенно это актуально для производители инс, где точность и надежность – это залог успеха. Например, внедрение MES-системы позволило нам сократить время на отслеживание заказов и оптимизировать использование производственных ресурсов на 20%.

Не стоит забывать и о важности сбора и анализа данных. Современные датчики и измерительные приборы позволяют собирать огромные объемы информации о производственном процессе, которую можно использовать для выявления узких мест, оптимизации режимов работы оборудования и повышения качества продукции. Без этих данных любые улучшения будут носить поверхностный характер.

Контроль качества: не просто проверка на соответствие требованиям

Многие считают контроль качества просто формальностью, необходимостью для соответствия стандартам. На самом деле, это гораздо большее – это комплекс мероприятий, направленных на выявление и предотвращение дефектов на всех этапах производства. Важно не просто проверять готовую продукцию, но и контролировать каждый шаг – от входящего сырья до финальной упаковки.

Мы в ООО Ухань Ликоф Технологии придерживаемся принципа 'качество – это ответственность каждого сотрудника'. Каждый член команды несет ответственность за качество своей работы, и постоянно стремится к ее улучшению. Это достигается путем регулярных тренингов, обучения новым технологиям и внедрения системы мотивации, поощряющей сотрудников за качественную работу. Это не просто красивые слова, а реальная практика, которая дает свои плоды.

Автоматизация контроля качества: возможности и ограничения

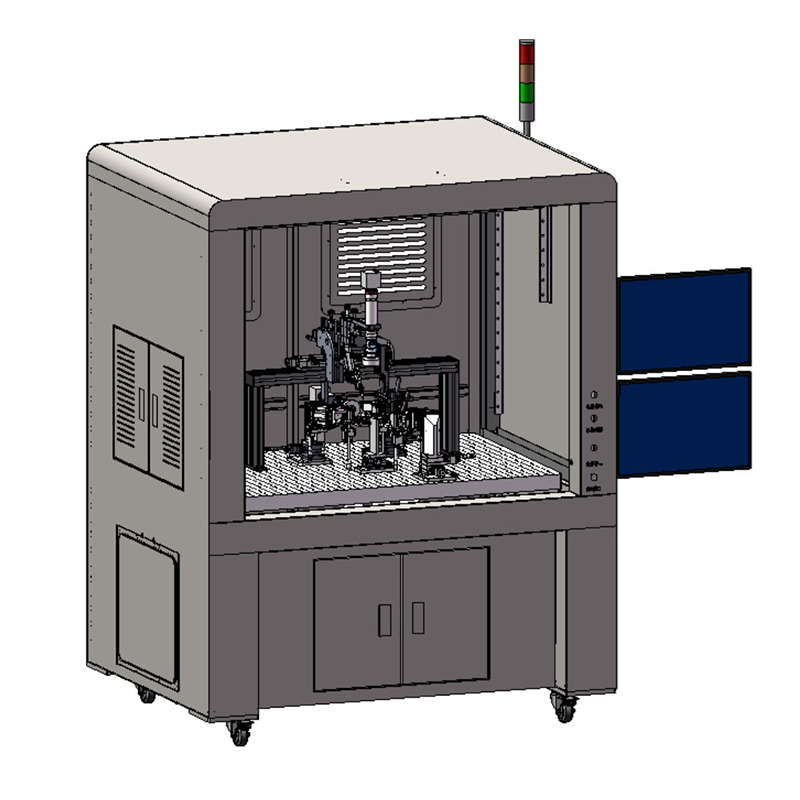

Автоматизация контроля качества позволяет значительно повысить скорость и точность обнаружения дефектов, а также снизить трудозатраты. Однако, не стоит полагаться только на автоматические системы. Важно понимать, что автоматизация не может заменить человеческий фактор. Опытный оператор может выявить дефекты, которые не обнаруживает автоматическая система, а также внести корректировки в процесс производства для предотвращения повторного возникновения дефектов. Мы активно используем роботизированные системы для контроля качества, но всегда привлекаем квалифицированных специалистов для анализа полученных данных и принятия решений.

Проблемы и ошибки, с которыми сталкиваются производители инс

К сожалению, не обходится без проблем. Одна из наиболее распространенных ошибок – это недостаточное внимание к обучению персонала. Современные технологии требуют от сотрудников постоянного повышения квалификации, а недостаток знаний и навыков может привести к серьезным проблемам с качеством и эффективностью производства. Мы постоянно инвестируем в обучение наших сотрудников, чтобы они могли работать с современным оборудованием и технологиями.

Еще одна распространенная проблема – это неадекватный выбор оборудования. Часто производители инс покупают дорогостоящее оборудование, которое не соответствует их потребностям и условиям производства. Важно тщательно анализировать рынок и выбирать оборудование, которое действительно необходимо для решения конкретных задач. Мы всегда проводим детальный анализ потребностей заказчика, прежде чем предлагать оборудование, чтобы избежать подобных ошибок.

Влияние внешних факторов на производство производители инс

Нельзя забывать и о влиянии внешних факторов – таких как колебания цен на сырье, изменение требований заказчиков и конкуренция на рынке. Эти факторы могут существенно повлиять на рентабельность производства. Важно быть гибким и адаптироваться к меняющимся условиям рынка, чтобы оставаться конкурентоспособным.

В последнее время мы наблюдаем рост спроса на высококачественные производители инс с повышенной точностью и надежностью. Это связано с развитием новых технологий и растущими требованиями заказчиков. Чтобы удовлетворить эти требования, необходимо постоянно инвестировать в новые технологии и повышать квалификацию персонала.

Заключение

В заключение хочу сказать, что успешное производство производители инс – это комплексный процесс, требующий внимания ко всем деталям. Не стоит зацикливаться на отдельных компонентах или технологиях, необходимо понимать взаимосвязь всех элементов производственного процесса. И самое главное – это постоянное совершенствование и адаптация к меняющимся условиям рынка. Только так можно оставаться конкурентоспособным и обеспечивать высокое качество продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Система комбинированной навигации MSI100 MEMS

Система комбинированной навигации MSI100 MEMS -

MSU301 MEMS инерциальный измерительный блок

MSU301 MEMS инерциальный измерительный блок -

Трёхосевой MEMS гироскопический модуль

Трёхосевой MEMS гироскопический модуль -

FSI301 оптико-волоконная комбинированная навигационная система

FSI301 оптико-волоконная комбинированная навигационная система -

Одноосный волоконно-оптический гироскоп FS70

Одноосный волоконно-оптический гироскоп FS70 -

Инерциальный измерительный модуль на базе MSU203

Инерциальный измерительный модуль на базе MSU203 -

UAV, FPV ДРОН МОДУЛЬ ПРОТИВ ПОМЕХ ОПТИЧЕСКОГО ВОЛОКНА

UAV, FPV ДРОН МОДУЛЬ ПРОТИВ ПОМЕХ ОПТИЧЕСКОГО ВОЛОКНА -

Инерциальный измерительный модуль на базе MSU102 MEMS

Инерциальный измерительный модуль на базе MSU102 MEMS -

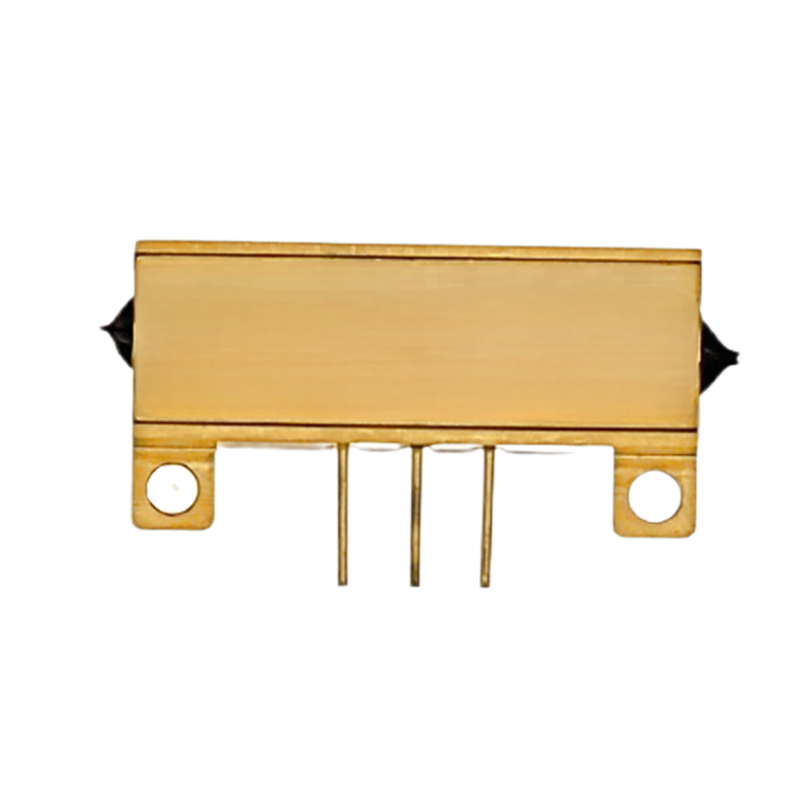

Оптический комплект для волоконно-оптического гироскопа FOG

Оптический комплект для волоконно-оптического гироскопа FOG -

1400FA Анти-помеховый GNSS приемник

1400FA Анти-помеховый GNSS приемник -

Многофункциональный интегрированный Y-образный волноводный модулятор MIOC

Многофункциональный интегрированный Y-образный волноводный модулятор MIOC -

MSU204 инерциальный измерительный блок

MSU204 инерциальный измерительный блок

Связанный поиск

Связанный поиск- Трехосевой гироскоп цена

- Мэмс гироскоп цена

- Волоконно-оптическое кольцо для обнаружения землетрясений цена

- Mioc волновод производители

- Тест вибрации акселерометра производители

- Комбинированная навигационная система цена

- Инерциальная навигационная система самолета производители

- Измерение угла наклона в нефтедобыче производители

- Трехстепенной гироскоп цена

- Оборудование для испытания инерциальных датчиков