роторы гироскопов

Роторы гироскопов – это, на первый взгляд, довольно простая деталь. Но сколько в них нюансов, сколько проблем возникало в процессе разработки и производства! Часто, когда речь заходит о гироскопах, говорят только о корпусе, о системе питания, а вот ротор, этот вращающийся элемент, часто остается в тени. И это большая ошибка. Именно от конструкции ротора во многом зависит точность и надежность всего гироскопического устройства. Давайте разберемся, что важно знать о роторах, какие проблемы встречаются, и как их решать. Это не теоретический обзор, а скорее набор практических наблюдений, собранных за годы работы.

Основные типы роторов

Существует несколько основных типов роторов, каждый из которых имеет свои преимущества и недостатки. Наиболее распространенные – это роторы с шарошками, роторы с латунными вставками и, конечно, роторы с использованием керамических материалов. Выбор материала зависит от требуемой точности, рабочей частоты и условий эксплуатации. Например, для высокоточных гироскопов, применяемых в спутниковой навигации, часто используют керамику – она обеспечивает минимальную деградацию и высокую стабильность.

Мы в ООО Ухань Ликоф Технологии работаем с различными типами роторов, и каждый проект требует индивидуального подхода. При выборе материала мы всегда учитываем не только технические характеристики, но и стоимость, а также доступность. Бывало, что заказчик настаивал на использовании экзотического материала, который оказался непрактичным в производстве и значительно увеличивал стоимость изделия. Важно найти баланс между качеством и экономичностью. Иногда даже самые продвинутые материалы оказываются не лучшим выбором, если конструкция ротора не оптимизирована должным образом.

Роторы с шарошками: плюсы и минусы

Роторы с шарошками, как правило, дешевле в производстве, чем роторы с латунными или керамическими вставками. Однако, они более подвержены деградации и имеют более низкую точность. Шарошки, будучи относительно мягким материалом, со временем изнашиваются, что приводит к увеличению люфта и ухудшению характеристик гироскопа. В больших нагрузках также они могут быть менее надежными.

В одном из наших проектов, мы столкнулись с проблемой деградации ротора с шарошками в условиях вибрации и перепадов температур. Пришлось пересмотреть конструкцию и использовать более прочные шарошки с повышенной твердостью. Это увеличило стоимость, но обеспечило необходимую надежность и точность. Выводы здесь просты: экономия на материале может обернуться большими затратами на ремонт и обслуживание.

При проектировании, крайне важно учитывать параметры шарошек: материал, твердость, геометрию. Необходимо правильно выбрать их размер и расположение. Малейшая неточность может привести к серьезным последствиям.

Проблемы, связанные с изготовлением роторов

Производство роторов гироскопов – это сложный и многоступенчатый процесс, требующий высокой квалификации персонала и использования современного оборудования. Основные проблемы, с которыми мы сталкиваемся, – это обеспечение высокой точности геометрии, контроль качества поверхности и предотвращение деформаций.

Особенно важен контроль геометрии, так как даже незначительные отклонения могут привести к увеличению люфта и ухудшению характеристик гироскопа. Мы используем координатно-измерительные машины (КИМ) для контроля геометрии роторов на всех этапах производства. Кроме того, применяем методы оптического контроля для выявления дефектов поверхности. В некоторых случаях необходимо использовать специализированные инструменты для обработки поверхности, чтобы обеспечить необходимую гладкость и точность.

Бывало, что из-за неправильного выбора материала или неоптимальной конструкции, ротор деформировался во время изготовления. Это приводило к неработоспособности изделия. Пришлось разрабатывать специальные процедуры контроля температуры и давления во время процесса обработки, чтобы предотвратить деформации. Этот опыт научил нас важности тщательного планирования и контроля всех этапов производства.

Контроль качества поверхности – критически важен

Поверхность ротора должна быть идеально гладкой и без дефектов. Любые царапины, сколы или шероховатости могут привести к увеличению трения и ухудшению характеристик гироскопа. Мы используем различные методы контроля качества поверхности, включая оптический контроль, микроскопию и спектроскопию.

Оптический контроль позволяет выявить дефекты поверхности на ранних стадиях производства. Микроскопия позволяет рассмотреть поверхность ротора с высоким увеличением и выявить мельчайшие дефекты. Спектроскопия позволяет определить химический состав поверхности и выявить загрязнения.

Мы также используем методы обработки поверхности, такие как полировка и шлифовка, для обеспечения необходимой гладкости и точности. Важно правильно выбрать метод обработки поверхности в зависимости от материала и требуемой точности.

Новые тенденции в разработке роторов

В последние годы наблюдается активное развитие технологий производства роторов. Особое внимание уделяется использованию новых материалов, таких как композиты и наноматериалы. Эти материалы позволяют создавать роторы с улучшенными характеристиками, такими как повышенная прочность, устойчивость к деградации и низкая масса.

Мы в ООО Ухань Ликоф Технологии постоянно следим за новыми тенденциями в разработке роторов и активно внедряем их в производство. Например, мы начали использовать композитные материалы для изготовления роторов, что позволило нам снизить вес и повысить прочность гироскопов. Кроме того, мы работаем над созданием роторов с использованием наноматериалов, что позволит нам еще больше улучшить их характеристики.

Одним из перспективных направлений является использование аддитивных технологий (3D-печати) для изготовления роторов. Это позволяет создавать сложные геометрические формы и снижать стоимость производства. Однако, необходимо учитывать ограничения аддитивных технологий, такие как ограниченный выбор материалов и необходимость постобработки.

Массовое производство и оптимизация процессов

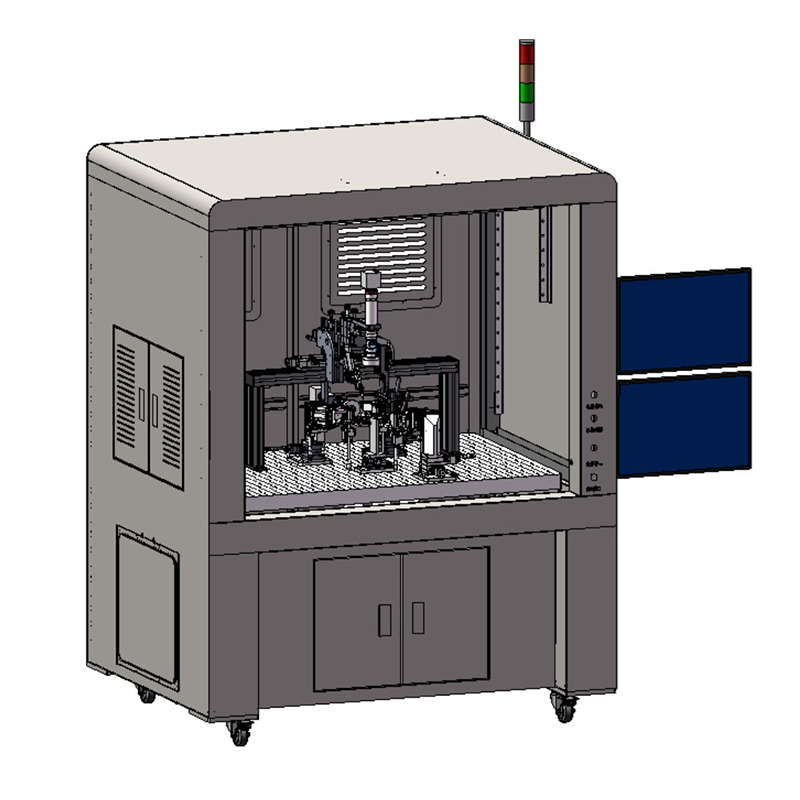

Переход от лабораторной разработки к серийному производству роторов гироскопов – это отдельная задача. Необходимо оптимизировать процессы, внедрить автоматизацию и обеспечить контроль качества на всех этапах производства. Это требует значительных инвестиций в оборудование и персонал.

Мы в ООО Ухань Ликоф Технологии активно инвестируем в автоматизацию производства и внедрение новых технологий контроля качества. Мы используем роботизированные системы для выполнения рутинных операций, что позволяет повысить производительность и снизить вероятность ошибок. Кроме того, мы внедряем системы автоматического контроля качества, которые позволяют выявлять дефекты на ранних стадиях производства.

Оптимизация процессов – это постоянный процесс. Мы постоянно анализируем производственные показатели и ищем возможности для улучшения. Это позволяет нам снижать стоимость производства и повышать качество продукции.

Заключение

Роторы гироскопов – это важный элемент многих современных устройств. Их конструкция и производство требуют высокой квалификации персонала и использования современного оборудования. Понимание нюансов, связанных с изготовлением роторов, и постоянное внедрение новых технологий позволяют создавать гироскопы с улучшенными характеристиками и повышать надежность и точность устройств, в которых они используются. Работа в этой области – это постоянный вызов и поиск оптимальных решений. И, как я уже говорил, часто именно от качества этого, на первый взгляд, простого компонента, зависит успех всего устройства.

ООО Ухань Ликоф Технологии с гордостью продолжает разрабатывать и производить высококачественные роторы гироскопов для широкого спектра применений. Мы всегда готовы к сотрудничеству и индивидуальным заказам. По всем вопросам вы можете обращаться по адресу https://www.licofgyro.ru.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

UV02 Ультрафиолетовая камера отверждения

UV02 Ультрафиолетовая камера отверждения -

OM60/70/98/120 Оптический модуль волоконно-оптического гироскопа

OM60/70/98/120 Оптический модуль волоконно-оптического гироскопа -

RH серия Машина для намотки оптоволоконных колец

RH серия Машина для намотки оптоволоконных колец -

Автоматическое устройство сопряжения Y волноводов

Автоматическое устройство сопряжения Y волноводов -

Инерциальный измерительный модуль на базе MSU102 MEMS

Инерциальный измерительный модуль на базе MSU102 MEMS -

Одноосный волоконно-оптический гироскоп FS50X

Одноосный волоконно-оптический гироскоп FS50X -

Трёхосевой MEMS гироскопический модуль

Трёхосевой MEMS гироскопический модуль -

FCTS1310C/1550C Система трёхосных испытаний оптоволоконных катушек

FCTS1310C/1550C Система трёхосных испытаний оптоволоконных катушек -

MSN300 инерциальный измерительный блок

MSN300 инерциальный измерительный блок -

Акселерометр MXD

Акселерометр MXD -

MSU104 Высокоточный инерциальный измерительный блок MEMS

MSU104 Высокоточный инерциальный измерительный блок MEMS -

1400FA Анти-помеховый GNSS приемник

1400FA Анти-помеховый GNSS приемник

Связанный поиск

Связанный поиск- Фотодетектор для гироскопа производитель

- гироскоп и барометр

- Гироскоп тг производитель

- Приемник fog для бпла поставщики

- Ось гироскопа цена

- 3-осевой поворотный стол поставщики

- Принцип работы волоконно оптического гироскопа поставщики

- МЭМС ИНС

- Осевой гироскоп акселерометр поставщик

- Высокоточный волоконно-оптический гироскоп цена